L’assemblaggio della nostra nuova turbina è cominciato! Il kit è assolutamente un passo avanti notevole rispetto alle precedenti realizzazioni, molto più “serio” e professionale. Qualche piccola modifica e poi la struttura metallica appariva così (in una allegra e soleggiata giornata di aprile…) :

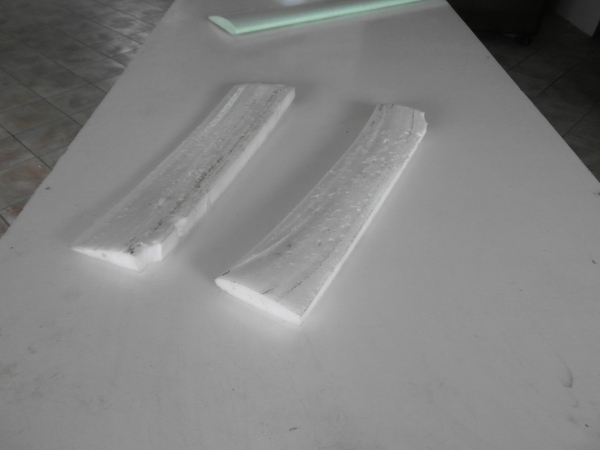

Qualche problema in più invece nella realizzazione delle pale. Contavamo e contiamo di utilizzare del polietilene espanso schiumato per via delle sue caratteristiche meccaniche, l’insensibilità agli agenti atmosferici, il basso costo.

Per ora tuttavia il taglio a filo caldo ha dato risultati poco positivi: la finitura superficiale è grossolana, e il taglio molto difficoltoso. Dobbiamo studiarci qualcos’altro, che probabilmente esiste dal momento che questa ditta realizza profilati di questo materiale con la tecnica del filo a caldo.

Per contro il taglio di polistirene espanso è molto più semplice, ma le caratteristiche meccaniche lasciano piuttosto a desiderare.

——

As you can see in the above images, we started to mount the VentolONE prototype kit. It looks beautiful!

We had some problems with hot wire cutting, but we aren’t so experienced in this technique: next days we will try again, since this company is able to do (obviously, not in a DIY way!).

La schiuma di polietilene espanso ha memoria di forma(molto dipende dal tipo e dalla grammatura), per tanto l’ideale è pressarla cercando di dargli controforma per poi tagliarla dritta. In seguito quando la togliete dalla pressa prenderà la forma del profilato che vi interessa.

l’alternativa (a parer mio miglior cosa) è fare uno stampo e schiumare con schiuma bicomponente tipo espak 30…e in pochi minuti avete la forma ben che finita e perfetta

Accidenti, quante informazioni condensate in un solo commento! Cosa intendi per “tagliarla dritta”?

Per esempio prendiamo la gommapiuma utilizzata per fare i pannelli fonoassorbenti, quelli che hanno una lato liscio e l’altro tutto bugnato….ecco quelli vengono tagliati dritti.

Mettiamo il caso che io tra 2 piani di pressa metta una schiuma, ma appoggiati a un piano metta anche dei tondini di metallo.

Dopo aver schiacciato bene tutto, e aver praticato un taglio al centro della schiuma, nell’aprire lo stampo mi troverò che la schiuma avrà i 2 lati esterni tagliati dritti e il taglio centrale sarà conformato a onda…

Ciao a tutti,

sono Tommaso, scrivo dalla Cina (dove mi trovo per motivi di studio) ma sono originario di La Spezia

avevo visionato il vostro blog anni fa, il link lo trovai sul forum energeticambiente.it, vera miniera d’oro per l’autocostruzione di impianti eolici, e dove sono stato, fino ad un paio d’anni fa, membro attivo ed assiduo

seguo con piacere le vostre avventure africane, e non nego che vi invidio un po: cosa c’è di meglio se non condividere la propria passione “autocostruttrice” mettendola al servizio di un progetto umanitario “alto” ?

quindi complimenti!

Per quanto mi riguarda, a periodi alterni mi sono occupato di autocostruzione di vari sistemi energetici, turbine eoliche, solare termico….

se vi interessa, anni fa ho creato un blog (un po’ trascurato ultimamente, devo dire) nel quale ho raccolto le mie esperienze pratiche ma anche delle procedure teoriche, specialmente per quanto riguarda l’eolico

il link è http://www.sensoenergia.altervista.org

a presto!

Tommaso